lunes, 27 de julio de 2009

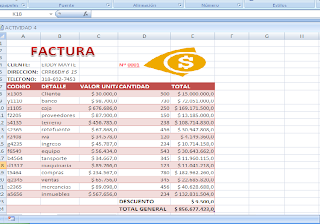

FACTURA

jueves, 23 de julio de 2009

ENCUESTA

martes, 21 de julio de 2009

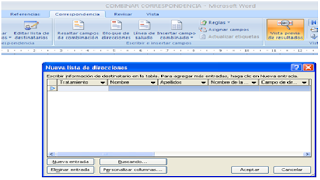

PASOS PARA LA COMBINACION DE CORRESPONDENCIAS

primero se abre word 2007 . de manera predeterminada se abre un documento en blanco. dejelo abierto. si lo cierra, no estaran disponibles los comandos de cada paso a seguir

PASO#1

PASO#1

PASO #2

se hace clic en escribir nueva lista y si ya existe utilizar lista existente

personalisamos columnas para escojer los campos nesecitados o agregar los que necesitemos

cambiamos los campos existentes por los que vamos a necesitar

pasamos a darle nombre a las celdas en un orden consecutivo y ya terminado le damos un nombre

luego insertamos los campos que se pueden combinar y separar con signos de puntuacion

para ver datos ocultos en los campos haga clic en el boton vista previa de resultados y se vera asi:

en finalizar y combinar nuestros datos combinado. esta barra de herramienta te permite editar e imprimir tu combinacion de correspondencia

ya para imprimir tu combinacion de clic en finalizar y combinar luego en imprimir documentos y todos los registros o parte de ellos

martes, 21 de abril de 2009

MANEJO DE LA CARGA EN EL PUERTO

Evolución del manejo de la carga en los puertos

• De 1830 a 1925 con el nacimiento del ferrocarril se inicio a transportar la carga pesada, por lo general se transportaba suelta.• De 1926 a 1950 se inicia a transportar la carga en camiones con plataforma, todavía utilizando el ferrocarril, y la carga suelta.• En 1940 se usan los pallets y se inicia el uso del montacargas.• En 1950 surgen las cajas trailers, se transportaba sobre plataformas en el ferrocarril, nacen los primeros contenedores.

• En 1957 se inicia a transformas los barcos de carga general para transporta los contenedores. • En Estados Unidos se inventan los contenedores de 20 y 40 pies De 1957 a 1960 se inician las transformaciones sobre la cubierta a los barcos de carga general implementando grúas a bordo. En 1965 se empieza la construcción de los barcos portacontenedores puros. En 1982 inicio de las operaciones de doble estiba del contenedor. • En 1983, se da el alargamiento de los contenedores a 45 y 48 pies de longitud.

Modos de transporte: vía marítima, ferrocarril, fluvial y de auto transporte. Ductos u oleoductos: transportan cargas líquidas, petróleo.

Operaciones

Fases: hace referencia a todas las operaciones dentro del puerto. Ej. Arribo de la mercancía, traslado en el patio.

Subfases: todo lo que relaciona fuera del puerto, antes de ingresas la mercancía este.

Mínimas: tiene que ver con los oleoductos considerando la poca intervención anual.

Máxima: hacen referencia a los buques de carga general, debido a que existen distintos productos y de diferentes cuidados.

Esquema general de las operaciones portuarias

Un puerto conlleva distintas actividades dentro de estas se puede considerar como fundamental la transferencia de carga entre el transporte marítimo y el terrestre, pues su objetivo es el de obtener en el menor tiempo posible la mercancía en sus instalaciones. Dentro de las operaciones portuarias para el paso de la mercancía están: a bordo del buque, en el patio de almacenamiento, almacenes, vehículos terrestres.

Propósitos del puerto:

Suministrar facilidades para la importación de consignaciones y para las mercancías de importación.

Permitir el almacenamiento temporal de las mercancías con el objetivo de que la documentación y formalidades administrativas sean completadas.

Programa de trabajo del buque

Al momento de preparar el programa de trabajo el supervisor debe ser guiado por:

Tipo de buque a ser manipulado.

Cuadrilla que se necesita

Equipo de estiba y desestiba

Aparejos necesarios auxiliares.

Acciones en las operaciones del buque

Tomar en cuenta el ancho de la nave

Conocer las dimensiones máximas establecidas con el Canal de Panamá. Tomar en cuenta los buques que tiene elevada borda.

El nivel bajo del agua.

Cuadrillas Los operadores de la terminal y los estibadores son agrupados personalmente en planilla Si la nave va a utilizar sus propias grúas son necesarios los operadores. El número de esta depende de los puestos de trabajos en el buque.

Depende del tamaño de la nave y del equipo en tierra disponible.

Objetivos de cuando un buque carga y descarga en un puerto

Organizar las operaciones, mejor utilización del recurso tecnológico y humano del puerto.

Minimizar los gastos portuarios y la estadía del buque en el puerto.

Departamento de planificación

Este maneja lo siguiente: Documentación

Superintendencia : capataces, verificadores al costado del buque.

Responsabilidad con el Dpto. de superintendencia :

Fecha de recibo de los buques

Coordinar asignación de las cuadrillas y asignación de muelles

El planificador entrega a la superintendencia: fichas de carga y descarga, programación de grúas, formato de carga peligrosa, carga sueltas, etc.

Control de contenedores de patio: verificadores y recepción de mercancía.

Responsabilidad del Dpto. de control de contenedores de patio:

Se es carga local o en tránsito

Dimensión de la carga

Contenedores especiales o si son se 20, 40 y 45 pies .

Estado del contenedor, grado de peligrosidad

Carga refrigerada

Casa de flete Responsabilidad con el Dpto. de Casa de flete:

Coordinar la disponibilidad de la carga suelta o equipos a embarcar

Seguridad industrial

Responsabilidad: El Dpto. de planificación deberá proporcionar copia del formato de la carga peligrosa de importación y exportación.

Responsabilidades de planificación de la carga:

De carácter social: con el puerto, agentes navieros y clientes.

De carácter internacional: con el buque y el operador de ruta.

Responsabilidad con el puerto:

Coordinar con la superintendencia: atraque de los buques, los horarios, coordinar la cuadrilla y equipo a utilizar

Departamento de documentación: recopilar la documentación que ampara la carga ya sea de importación o exportación, maneja la información recibida por los planos de carga.

Control de contenedores: coordinar la disponibilidad de las áreas de almacenamiento.

Responsabilidad del planificador:

Preparar los informes y las instrucciones para las operaciones de carga y descarga. Preparar un expediente con la documentación y el TOR (reporte de operaciones)

Brindar a las líneas y agentes navieros toda la información de las operaciones.

Mantener información con el capataz de operaciones.

Responsabilidad con el buque:

Debe abordar las naves que arriben al puerto y dar la información de carga y descarga. Coordinar con el 1er oficial y entregar al plano de embarque.

Requerimientos del Departamento de importación:

Si es para descarga, los planos de embarque, la solicitud de cuadrilla y el muelle al cuál será asignado.

Determinar los puntos de inicio y posición de las cuadrillas.

Los planos de desembarque deberán ser comprobados con los listados de disposición sometida por la agencia naviera para determinar su equidad.

Requerimientos del Departamento de Exportación:

La solicitud de cuadrilla traerá cantidades básicas para su exportación cuando sea carga y estos se comprobaran con las ordenes de embarque.

Tomar en cuenta el tamaño del contenedor, tipo y peso del mismo. Tener noción de la ruta de la nave, para determinar la secuencia de la carga a estibarse.

Planificador: Tiene la responsabilidad de coordinar con la agencia naviera todo lo relacionado con la operación del buque y solicitar con anticipación la información para la operación, por ejemplo:

Fecha y hora de llegada del buque.

Cantidad de cuadrillas

Planos de desembarque o instrucciones de embarque.

El tiempo estimado de las operaciones.

El envío anticipado de la documentación, por parte de la naviera.

¿Qué son las agencias navieras?

Son organizaciones que brindan asistencias a las naves a la llegada y durante su estadía en un puerto, estas representan: la comercialización y aseguramiento de la mercancía, atender a las formalidades administrativas, arreglar las provisiones del buque, atender las operaciones de carga y descarga.

¿Qué es consolidación y desconsolidación?

Consolidación se refiere a cuando se llena un contenedor con mercancías de varias embarcaciones y desconsolidar es cuando se vacía el contenedor de dicha mercancía.

Para evitar demoras y congestionamiento en un puerto se tienen las siguientes actividades:

Administración portuaria: esta establece dos objetivos, el 1ero es hacer el mejor uso de las instalaciones portuarias, mejorando los servicios y la capacidad incrementada, agregar equipos relativamente económicos, ajuste de tarifas. Y el 2do es minimizar los gastos de operación, con el buque, el puerto, los contratistas y la carga.

Contratistas privados: agentes navieros, contratistas estibadores, reexpedidotes, agentes embarcadores y de entrega.

Por Dpto. de gobierno: capitanías de puerto, aduanas, sanidad marítima, migración, cuarentena.

SÍMBOLOS Y ETIQUETAS EN LA MANIPULACIÓN DE LA CARGA

Los símbolos o etiquetas se utilizan con el fin de disminuir averías a la carga colocados directamente sobre su embalaje

Los símbolos informan a quienes manejan la carga sobre condiciones de la mercancía y del embalaje.

Señalización de la carga peligrosa

Estas requieren una señalización apropiada para identificar, mediante símbolos de carácter internacional, el peligro latente del producto. Esta información permite adoptar las medidas de precaución necesarias para evitar graves accidentes. Definición y Clasificación

Clase 1 Explosivos

Un explosivo es una materia contenida o no en un dispositivo especialmente concebido para este propósito, que ha sido fabricada con idea de producir una explosión o un efecto pirotécnico, o cualquier otra materia que por sus propiedades explosivas, debe ser considerada como tal, bien entendido que: Las materias comprendidas en cualquier otra clase no deberán ser consideradas como explosivos.

Las mezclas detonantes de gases, vapores o polvos no se consideran explosivos.

Esta clase esta dividida en tres categorías que comprenden a su vez otras sub. Categorías a saber:

Explosivos susceptibles de explotar en masa. Se dice que un explosivo explota en masa cuando la explosión afecta casi instantáneamente a la carga completa.

Cargas Indicadoras: dispositivos que contienen a la vez el explosivo y su detonante.

Sustancias explosivas distintas a las cargas iniciadoras; dispositivos que contienen los explosivos pero no el detonador.

Dispositivos destinados a producir efectos luminosos, incendiarios fumígenos o sonoros; inflamadores, cartuchos iniciadores, municiones para armas de pequeño calibre; artificios susceptibles de explosión violeta.

1-2 Explosivos no susceptibles de explotar en masa. 1-2-1 Dispositivos que contienen los explosivos previstos o no, del detonador. 1-2-2 Muestra de explosivos distintos de los explosivos iniciadores. 1-3 explosivos que presentan riesgo de incendio con peligro de explosión o nulo.

Las sustancias explosivas y los artículos de esta categoría comprenden: Las sustancias que no pueden hacer explosión en masa, pero cuya ignición da lugar a un desprendimiento considerable de calor.

Clase 2 Gases Comprimidos, Licuados o Disueltos a Presión.

Como es difícil conciliar los diferentes sistemas de reglamentación se han dado a las definiciones de las materias de esta clase un carácter general, a fin de tener en cuenta todos estos sistemas. Además como no ha sido posible conciliar los dos sistemas principales de reglamentación con respecto a un gas licuado y que ejerce una débil presión a una temperatura dada, y un líquido inflamable, no se ha tomado este criterio en consideración, se han admitido otros criterios de definición:

Esta clase comprende:

Gases Permanentes: que no se licuan a temperaturas ordinarias.

Gases Licuados: los que pueden ser licuados a presión a temperaturas ordinarias.

Gases Disueltos: gases disueltos a presión en un disolvente, eventualmente absorbidos por un material poroso.

Gases Permanentes Licuados a muy baja temperatura: por ejemplo el aire líquido, el oxigeno, etc.

En los casos a, b, c, anteriores se trata normalmente de gases de presión. Clase 3 Líquidos Inflamables

Son líquidos, mezclas de líquidos o líquidos que contienen sólidos en disolución o en suspensión por ejemplo: las pinturas, los barnices, las lacas, etc. Pero sin incluir sustancias que por razón de otras características peligrosas hayan sido en otra clase

Esta clase se divide en tras categorías:

3-1 Grupo con bajo punto de inflamación: Comprende los líquidos cuyo punto de inflamación es inferior a 18° C ( 00 F ) en un crisol cerrado y lo que tienen a la vez un punto de inflamación poco elevado y una propiedad peligrosa distinta de la inflamabilidad.

3-2 Grupo conjunto de inflamación medio: Comprende los líquidos cuyo punto de inflamación es igual o superior a 180° C ( 00 F ) e inferior a 23° C (73° F), en crisol cerrado.

3-3 Grupo conjunto de inflamación elevado: Comprende los líquidos cuyo punto de inflamación es igual o superior a 23° C ( 73° F) pero no superior a 62° C ( 141° F) en crisol cerrado no se consideran como peligrosas por razón de su inflamabilidad.

Clase 4 Sólidos Inflamables y otras Sustancias Inflamables Esta clase comprende las sustancias distintas de los clasificados como explosivos, que bajo condiciones normales de transporte, se inflan fácilmente o sin susceptibles de provocar o de activos incendios.

Se dividen en tres categorías

4-1 Sustancias sólidas inflamables:

Las sustancias de este grupo son sólidas que poseen la propiedad común de ser fácilmente inflamables por fuentes exteriores de calos, tales como chispas o llamas y de ardes fácilmente.

4-2 Sustancias susceptibles de combustión espontánea:

Las sustancias de este grupo son sólidas que posee propiedad común de ser susceptibles de calentarse o de inflamarse espontáneamente.

4-3 Sustancias que en contacto con el agua desprenden gases inflamables:

Las sustancias de este grupo son sólidas o líquidos que poseen la propiedad común de desprender gases inflamables en contacto con el agua. En ciertos casos estos gases están sujetos a inflamación espontánea.

Clase 5 Peróxidos Orgánicos

La mayor parte de las sustancias de este grupo son combustibles. Pueden comportarse como sustancias comburentes y son susceptibles de experimentar una descomposición explosiva. Tanto si se presenta bajo forma liquida o bajo forma sólida son susceptibles de reaccionar de forma peligrosa en contacto con otras circunstancias. La mayor parte arde rápidamente o son susceptibles a los choques y a los frotamientos. Clase 6 Sustancias Toxicas e Infecciosas

Comprenden dos categorías:

6-1 Sustancias Toxicas:

Las sustancias de este grupo son susceptibles de provocar la muerte o ejercer efectos nocivos graves sobre la salud humana en casos de absorción por vía bucal, de inhalación o de contacto con la piel.

6-2 Sustancias Infecciosas:

Son sustancias que contienen microorganismos patógenos.

Clase 7 Sustancias Radioactivas

Comprende las sustancias que emiten espontáneamente una radiación no despreciable y cuya actividad específica es superior a 0:002 microcurio por gramos.

Clase 8 Sustancias Corrosivas

Comprende las sustancias sólidas y líquidas que en estado natural poseen la propiedad común de provocar lesiones más o menos graves a los tejidos orgánicos.

Cuando un bulto conteniendo una sustancia de esta clase presenta fugas, estas pueden dañar igualmente a las otras mercancías o al buque.

Clase 9 Sustancias Peligrosas Diversas

Comprende todas las sustancias que la experiencia ha demostrado o es susceptible de demostrar que presenta un riesgo cuya naturaleza es tal que las disposiciones de esta clase deberían serle aplicadas.

En el presente código de esta clase comprende un cierto número de sustancias que presentan durante el transporte, un riesgo relativamente débil y que no se podrán incluir en ninguna de las clases definidas con más precisión.

Identificación Al objeto de poder identificar las mercaderías consideradas peligrosas de forma fácil y sin posibilidades de equivocación, todas las sustancias deberán ser designadas en los documentos de expedición por su nombre técnico exacto y por el número de la lista ONU que corresponde. La lista ONU es un anexo del código. Cuando estas mercancías están embaladas, los embalajes deben estar marcados claramente con la etiqueta prevista en el código y por su denominación técnica exacta, a excepción de aquellas que contengan productos químicos en muy pequeñas cantidades o aquellos cargamentos importantes que puedan ser estibados, manipulados e identificados con un solo lote.

Las etiquetas correspondientes a cada clase, deben cumplir las normas siguientes:

Deberá tener forma de rombo, con un mínimo de 10 cm (4 pulg.) de lado.

En el interior del rombo debe figurar el símbolo correspondiente a la clase y su número. La única clase que no tienen símbolo es la 9 (sustancias peligrosas diversas).

Aquellas mercancías peligrosas que poseen una o varias propiedades peligrosas secundarias, llevarán la etiqueta correspondiente con un símbolo pero sin el número de la clase.

Los colores utilizados en las etiquetas serán: Rojo, Naranja, Amarillo, Verde, Azul

Embalajes

En el código se recomiendan unos tipos de embalajes determinados en función de las experiencias, y que organizan un alto grado de seguridad. No obstante, se puede utilizar otro tipo de embalaje sin que sean utilizados por la autoridad competente de cada país, y estén dotados de certificados de idoneidad correspondiente tras las pruebas correspondientes, que son las siguientes:

Prueba de dispersión de aire, (débil para grietas ordinarias más elevadas si se trata de líquidos cuyos vapores son susceptibles de crear alta presión).

Prueba de caída.

Prueba de carga estática o apilamiento.

Prueba de humedad y temperatura.

Prueba de resistencia al brumazón.

Prueba de perforación.

Prueba de barrilería (para los toneles de madera).

Los recipientes de embalaje se definen en cuatro tipos:

Recipientes rígidos: Es el que conserva su forma cuando esta vacío y aunque se le ejerza las presiones que le afectarían normalmente durante el curso de transporte.

Recipiente Semi- Rígidos: Es el que conserva su forma cuando esta vació o no experimenta ninguna presión.

Revestimiento Interior: Es el medio de proteger suficientemente la superficie interior de un recipiente contra la acción de su contenido e impide el paso de la humedad.

Recipiente No Tamizante: Es el que resulta impermeable a un contenido seco.

Esta cualidad se requiere para todos los recipientes.

Las características de resistencia que constituyeron los recipientes de embalaje son:

A la prueba de Humedad: material que resiste a la penetración del aire húmedo.

A la prueba de Agua: material que resiste a penetración del agua.

No desgarrables: material que no puede desgarrarse durante el curso de un manejo normal

Tipos de cierre de recipientes pueden ser:

Herméticamente cerrados: cierre estanco a los vapores.

Previsto de un cierre eficaz: cierre estanco a los líquidos.

Bien cerrados: cierre que no permite fuga del contenido seco durante el curso de un manejo normal. Esta calidad es requerida para todos los sistemas de serie.

Deben ser herméticamente cerrados todos los recipientes que contengan sustancias que:

Desprendan gases o vapores inflamables.

Presentan riesgos de explosión en caso de pérdida de humedad.

Desprenden gases o vapores tóxicos.

Desprenden gases o vapores corrosivos.

Sean susceptibles de reaccionar peligrosamente al contacto con el aire atmosférico.

Los recipientes vacíos pero que hayan contenido mercancía peligrosa, deberán ser tratados ellos mismos como mercancías peligrosas, a menos que hayan sido limpiados y secados o cerrados eficazmente para que permitan garantizar la seguridad.

Estiba y embalaje

En el código, se establecen las normas de estiba a bordo de los buques que, en general, nosotros debemos aplicar también en el almacenaje en patio y bodegas portuarias ya que las condiciones de tener en cuenta son prácticamente las mismas. De estas normas las más importantes para nosotros son las correspondientes a la separación de la mercancía constituida por sustancias susceptibles de reaccionar peligrosamente al contacto con otras, o producir otro tipo de riesgo. Planificación Documento requerido para la planificación de operaciones:

Perfil del buque

Programación de las Grúas

Planos de Letras

Plano de Carga Secuencial

Lista de Reacomodos

Lista de Refrigerados

Listado de Carga Peligrosa y Sobredimensionada

Plano maestro.

Estiba de la carga

Un buque transporta un gran número de mercancías diferentes en peso, volumen, peligrosidad, etc. Estibadas a su vez en lugares diferentes a bordo y con destino a diversos puertos, lo que plantea una compleja situación que debe ser dimensionada y normalizada para evitar las situaciones de confusión que podrían presentarse en el embarque, durante el transporte y la descarga.

Los encargados de la planificación de las operaciones a bordo y en tierra planifican la estiba en el buque o el arrumaje en los almacenes, asignado los lugares más adecuados según el tipo de carga.

En el caso de la estiba a bordo, los encargados del puerto en consulta con el oficial del buque, elaboran el Plano de estiba de la carga dispuesta para embarque. El plano es en si un documento de planificación que expresa gráficamente la situación de la carga a bordo, su destino, modalidad de embalaje y cantidad.

Con los datos del plano de estiba se establece el orden de embarque y el de descarga en los puertos de destino.

Veamos ahora los aspectos principales de la estiba a bordo o en almacenes y en los patios del puerto, y los conceptos o reglas básicas que requieren estas operaciones, en el sentido de:

Obtener el máximo aprovechamiento de los espacios destinados a la estiba,

Proteger a las cargas de los daños debido a la manipulación, precisión de otras cargas, humedad, calor, mezclas, etc.

Evitar accidentes en los trabajos portuarios, y obtenerlos rendimientos que mejoren la productividad de la operaciones de estiba.

Estiba Es el manipuleo ordenado de la carga para arrumarla en las mejores condiciones para su transporte o almacenamiento. Se estiba en la bodegas del buque, en el muelle, plataformas de camiones, en los carros de línea, plataforma y en los almacenes. Para lograr lo anterior la estiba debe ser compacta que permita la carga; utilizar abarrotes para ocupar los espacios libres entre la estiba y proteger la carga del contacto con determinadas partes del buque o almacén.

Reglas básicas

La carga debe quedar asegurada en el sitio que se ha destinado.

Utilizar al máximo los espacios libres del buque, al igual que las áreas de almacenaje.

La carga no debe tener contacto directo con el material de acero de las naves, o de las instalaciones de las áreas de almacenamiento.

La carga en la nave debe estibarse en forma longitudinal (proa a popa) excepto cuando se trata de vidrios, mármoles, pizarras y animales vivos ya que la base de los embalajes es angosta y pueden volcarse con el movimiento de la nave en áreas de almacenamiento.

La estiba de un lote de mercadería en las bodegas 1, 2, 5 debe iniciarse desde el límite fijado para el arrumaje de esta carga. Desde el centro de la bodega hacia los costados.

No estibar carga pesada sobre carga liviana.

No estibar carga líquida sobre carga que al mojarse pueden malograrse por la humedad:

Carga Líquida: leche en tarros, jarabes, cerveza, licores, etc. De presentarse el problema cubrir la carga líquida con encerado y la carga de abajo con plástico o lonas.

No estibar cargas que puedan malograrse por la embarcaciones olorosas de otras cargas, ejemplo: huevos con la harina de pescado, especerías, tabaco, etc., carne con fruta fresca, tabaco con cebolla, cueros salados con café, etc.

La carga estibada en cubierta no debe sobrepasar la altura de la borda ni obstruir el fácil acceso a tubos de sondaje (medición), bitas, esclusas, grifos winches, equipos de salvamento, etc.,

Las cargas especiales, licores, perfumes, cigarrillos y valijas de correo, deben estibarse en los lockers.

Colocar maderas de estiba cuando las mercaderías transpiran y pierden líquido.

Ventajas de una estiba apropiada

Preservar a los tripulantes y al buque de peligros y daños provenientes de la forma en que se hace la estiba.

Proteger la carga de averías, perdidas y deterioros asegurándola buena entrega de la misma.

Aprovechar el espacio de la carga de forma que el buque pueda obtener el mayor beneficio, siempre que ello no afecte la buena entrega de la mercancía.

Que el tiempo empleado sea el mínimo y los gastos de estas operaciones los más reducidos.

Planificación de las operaciones

Operaciones de Descarga

Obtener los planos y listas de descarga con el fin de cortejarlos.

Conocer totales de contenedores a descargar locales, trasbordo, 20' , 40' , 45' , equipos, vehículos, etc. Es importantes detectar la carga trasbordos antes de que se de ubicación en el patio, con el fin de garantizar su efectivo embarque en el próximo buque sin congestionar el área, evitando movimiento adicionales innecesarios.

Saber a que unidades les falta documento que los amparen, comunicar a documentación para que los soliciten a los agentes.

Conocer la calidad y tipo de carga peligrosa para su adecuado almacenamiento en el patio de contenedores, poseer manifiesto de carga de no tenerlos comunicar a documentación.

Conocer cantidad de carga refrigerada para conectar, poseer cartas de conexión, de no tenerlas comunicar a documentación.

Cuando se de el caso de carga que aparece en los planos y no en las listas comunicar en el sistema.

Cuando tengamos una lista de contenedores que no aparecen en el plano introducirlos al sistema y ubicarlos con el oficial del buque para su descarga.

Toda la carga que por una u otra razón baje en exceso deberá ser incluida en el sistema inmediatamente para su confirmación.

Elaborar las instrucciones de trabajo, para capataces, controladores de patio verificadores al costado del buque. Todo estos documentos tienen que ser elaborados con anticipación para su uso, no después de la operación ya fueron diseñados para trabajar y posterior a esto archivar .

Carga peligrosa y refrigerada

Carga sobredimensionada

Letter Plan independientemente si la agencia a enviado su letter plan se tiene que elaborar nuestro letter plan con toda la información necesaria para el uso de los capataces.

Planos de descarga legibles, con secuencia que consideren el atraque de los buques.

Todas las variaciones que se presenten durante las operaciones que alteren la información de los documentos originales deben ser realizadas antes de su archivo.

Todos los documentos deben coincidir.

Operaciones de Carga

Coteja lista de la agencia vs. Sistema CTMS verificando puertos, tamaños números de contenedores.

Elaborar el racap (sistema nuevo).

Comunicar a control de contenedores (oficina y patio) todos los contenedores que no se reflejen en el sistema para que sean rastreados a tiempo para su embarque, siempre y cuando cumplan con la hora asignada.

Elaborar una secuencia de operaciones que vaya acorde a la forma como se atracara el buque, que sea seguro para los estibadores.

La secuencia en el sistema debe hacerse por grúa acorde al crane program.

El master plan de CTMS no debe utilizarse para llevar a cabo operaciones tiene que utilizarse el plano de secuencia, que manifiesta el número, peso, localización en el patio, reefer, etc.

El profile, el letter plan, crane program, información de embarque, documentos de carga especial, debe de entregarse con los planos para llevar a cabo las operaciones.

El plano de embarque debe ser presentado al oficial del buque, sellado y firmado, los cambios que se realicen deben anotarse en el mismo y conservarse por cualquier imprevisto o reclamo.

Reporte y archivos

Reporte de arribo y salida de buques este reporte incluye las condiciones de llegada y salida de cada buque, calados, hora de atraque, movimientos totales, planificador responsable, etc. Deben ser enviados a operadores y agentes.

TOR reporte de movimiento de contenedores, carga suelta, equipo y vehículos, elaborado una vez terminada la operación, es importante que este tenga las fechas completas y cantidades correctas. El departamento de planificación envía este reporte a la Gerencia General este debe ser exacto.

Reporte de contenedores no marcados y sus respectivas razones copia a Control de Contenedores, Agentes.

Envió y recepción de Baplies deben realizarse con una nota adjunto enviada por e-mail.

Todas las solicitudes deben hacerse a través de documentos escritos. Adicional se pueden hacer contactos telefónicos.

Archivo del file del buque este debe incluir todos los documentos ya mencionados, debe estar debidamente ordenado.

Importancia de Archivos/ Registros

Buenos archivos son vitales un puerto exitoso. No solo ayuda a proveer nuestros clientes con información cuando una imagen de profesionalismo pero también para buenos procedimientos de contabilidad.

El fin primordial es hacer ganancia, así que los registros que pasamos a contabilidad directamente dicta lo que debemos cobrar a nuestros clientes y cualquier error que hacemos resulta en no recibir el ingreso o demora en el pago de las cuentas por cuestionamiento de los clientes, que también involucra trabajo innecesario.

Un buen sistema de archivo ahorra tiempo largo y corto plazo.

Secuencia de operaciones

Verificar como se atraca el buque.

Verificar que los trabajadores reciban y preparen un programa de trabajo para la grúa. Cuando se prepara el programa de trabajo para las grúas que atienden a la nave, pero hay toman otros puntos importantes en consideración

1er. Que cerca pueden trabajar las grúas juntas.

2do. Algunos trabajan más fácil (rápido) que otros.

Secuencia es una parte extremadamente importante de planificación, comparado con la mala secuencia puede tener un efecto mayor en productividad y seguridad.

Los objetivos mayores de secuencia son:

La manera más rápida de cargar contenedores (1er. Cantidad mínima de “shifls” y movimientos para el RTG.

La manera más rápida que se pueden cargar la nave.

La seguridad de los estibadores.

Algunos ejemplos comunes de secuencias.

“Snakeing” se trabaja la nave del mar hacia el muelle para cargar y del muelle hacia la mar para descargar se trabaja una fila a la vez.

Para 20' cuando has completado la fila, se comienza el otro mismo extremo de la celda donde termino la primera.

Celda de 20' se la estabilidad del barco permite cargar celda en turno.

Teniendo celda de 20' permite la flexibilidad en la manera que se carga la bahía, teniendo en mente las tres básicas (a, b, c) se tiene cuidado en no complicar la secuencia esto solo conlleva confusión y errores.

20' en cubierta que requieren trinca en el centro de la bodega se comienza la secuencia a un lado de la bodega con 20' para permitir acceso a los estibadores al centro de la bodega para trincar, se carga un lado de la bodega 2 o 3 de alto antes de comenzar la bodega.

Zona de almacenamiento de carga general: Las obras de atraque, tráfico y almacenamiento son las instalaciones que facilitan la operación del puerto y entre las principales se encuentran: los muelles de atraque o fondeaderos donde quedan amarrados los barcos; los patios de estacionamiento, donde se detienen los trenes o camiones, y las instalaciones de depósito y clasificación de las cargas transportadas.

Los muelles de atraque ofrecen un parámetro vertical de suficiente calado para que los buques puedan atracar de costado, y una superficie horizontal suficientemente ancha donde se depositan las cargas. El pavimento del muelle debe ser muy resistente para soportar el intenso uso que representa el tráfico portuario. Para los muros del muelle se emplean diferentes técnicas, entre las más usuales están las que utilizan bloques de hormigón, cajones y pilotes de cemento o de madera.

Los diferentes tipos de muelles también llevan elementos complementarios que son, esencialmente, los medios de amarre y las defensas, y los pavimentos, canalizaciones y vías para el tráfico.

Equipos para la manipulación de la carga: El equipo para la manipulación de las cargas es la maquinaria que se utiliza para facilitar el tráfico portuario, y está formado por poleas, cabrestantes, grúas tanto manuales como mecánicas, tolvas, succionadores mecánicos, etcétera. Este equipo varía mucho según el tipo de puerto, así como el avance del país al que pertenece. En los puertos comerciales ha alcanzado su máximo desarrollo y llama la atención la gran cantidad de grúas que se mueven sobre rieles para llegar a descargar un barco que transporte pacas de algodón, o las grandes succionadoras que vacían las bodegas de los barcos cargueros.

Tipos de Mercancías

Desde el punto de vista del transporte marítimo se pueden clasificar como:

Por su estado físico : sólidos, líquidos y gaseosos.

Por la forma de presentación : pueden ser a granel o por unidades.

Cargas peligrosas: explosivas, corrosivas, inflamables, venenosas.

Por el peso : ligeras y pesadas.

Por el régimen fiscal : de cabotaje, gran cabotaje y altura, de transbordo.

Por su valor : carga común de valor.

El pago del flete es ad valorem.

Según sus condiciones naturales:Homogéneas :

Graneles sólidos (sucios, limpios, pulverulentos), Graneles líquidos (blancos de alimentación, negros no alimentación).Heterogéneas : mercancías en sacos, en cajas, unitarizadas, contenerizadas, cilindros y rodantes, metales en piezas y atados.

TERMINALES PORTUARIAS

Terminal de contenedores: es una empresa industrial donde aparecen tener lugar simultáneamente una compleja variedad de actividades diferentes. Operaciones de la carga:

Almacenamiento de contenedores

Patio de maniobras

El patio de operación significa una superficie del muelle alineada desde la línea de costa hasta la pared frontal del cobertizo de tránsito o el área de almacenamiento abierto. El patio de operación sirve como vía de acceso para los camiones, montacargas u otros vehículos o equipo móvil y lugar para la espuela del ferrocarril por una parte, y también como área de almacenamiento temporal de la carga que será embarcada o desembarcada o un área de clasificación de los cargamentos. La amplitud del patio de operaciones varia dependiendo de las características del muelle. En el caso de un amarradero típico de carga general donde existen cobertizos de tránsito instalados en el fondo y son empleados montacargas desde el costado del buque hasta el cobertizo, se considera preferible que el ancho del patio de maniobras sea de 15- 20 metros o más. Si existe solamente un patio de almacenamiento abierto, todavía se requiere de 10- 15 metros .

Los buques porta contenedores son normalmente del tipo lift-on/lift-off, donde los contenedores son izados desde las bodegas por grúas de tierra con pocas excepciones equipados con sus propias grúas de pórtico a bordo. El roll-on/roll-off es una variedad que permite remolcar los contenedores sobre plataformas directamente desde el buque a tierra a través de un sistema de rampas. Muchos buques Ro-Ro pueden transportar contenedores y vehículos o también parcialmente carga general en forma suelta. Otras formas de tráfico de carga unitarizada surgieron rápidamente para el transporte de pulpas y otros productos forestales o lingotes de aluminio, etc.; empleando buques con bodegas rectangulares celulares que proporcionaron operaciones rápidas de carga.

El área de almacenamiento

El siguiente elemento en importancia de un atracadero de contenedores es e área de almacenamiento en donde pueden ser colocadas suficientes unidades para hacer el rápido desembarque y deberá estar disponible un amplio espacio para hacer el rápido retiro del contenedor del costado del buque con una grúa de pórtico de alta velocidad. El tamaño del patio de almacenamiento para la cantidad promedio estimada de contenedores, depende en alto grado del modo de almacenamiento y la clase de equipo móvil a ser usado. Obviamente, se necesitará de mayor espacio si los contenedores están estibados en una fila y si son transferidos con tractores o camiones con plana.

Se mantendrán amplios pasillos libres para el fácil acceso de cada unidad.

Si hubiera suficiente terreno disponible en el área portuaria, el método de una fila de estiba de contenedores puede ser el más económico, en particular si la naturaleza del suelo es pobre. El pavimento no necesita hacerse muy fuerte debido a que los contenedores pueden ser transferidos sobre traileres sin usar equipo pesadote izaje, tal vez solamente se requiera una grúa ligera de pórtico para colocar los contenedores en una plataforma baja que halla sido estibada directamente en la tierra.

La carga de los contenedores no requiere de una protección adicional al clima cuando se almacenan temporalmente en el área portuaria. No hay necesidad del cobertizo de tránsito tradicional al costado del muelle; por el contrario, el espacio deberá mantenerse libre para el rápido movimiento del equipo transportador de contenedores. Sin embargo se requiere de un espacio cubierto para la apertura ocasional de contenedores para las inspecciones aduanales o para la reparación de daños ocasionales durante el transporte.

Un cobertizo de moderadas dimensiones deberá ser construido para este propósito, preferiblemente, justo atrás del patio de almacenamiento. En el mismo cobertizo, los contenedores pueden ser desconsolidados para la distribución de unidades más pequeñas a consignatarios individuales, mientras que las parcelas diversas de exportación pueden ser consolidadas dentro de un contenedor. Las vías de acceso y las conexiones de ferrocarril deberán ser planeadas de manera similar a las de un atracadero de carga general, aunque un trasbordo directo de un buque a vehículos terrestres no puede ocurrir tan frecuentemente como en cierta clase de carga miscelánea como azúcar o harina.

La Terminal de contenedores y sus operaciones

La Terminal de contenedores es un lugar de enlace de los contenedores transportados por mar y tierra y viceversa. Se encuentra localizada adyacente al mar y es el lugar donde se efectúan las operaciones de los buques porta contenedores, consiste en la recepción y entrega de los contenedores, almacenaje y se lleva a cabo el mantenimientote algunas instalaciones. La construcción de una Terminal integral de contenedores moderna necesita una gran inversión. Por lo tanto en la mayoría de los países, estas son construidas por la autoridad portuaria o el gobierno municipal de los puertos respectivos. En ciertos puertos, una acción mancomunada se ha desarrollado con el fin de construir y operar la Terminal , esta forma es llamada “el tercer sector”, compuesto por los gobiernos del estado, municipal y el sector privado.

La Terminal de contenedores estándar

Tiene un espacio rectangular con pavimento de concreto, teniendo 300mts o más de línea de costa y 350mts o más de línea tierra adentro. La mayoría de ellas son construidas en tierras ganadas al mar.

El patio de contenedores

Cercano al muelle se llama “patio de maniobras”, donde los contenedores a ser embarcados o desembarcados de el buque son estibados para permitir operaciones rápidas de carga y descarga. El área de intercambio es utilizada para cargar/descargar a/desde el remolque. El patio de contenedores más cercano a la entrada es utilizado para la estiba de contenedores recibidos o a ser entregados. La estación de fletes de contenedores es utilizada para la consolidación de cargamentos menores de un contenedor (LCL) o para el recibo y entrega de embarques de los mismos.

En el edificio administrativo: está la torre de control y la oficina administrativa.

El taller de mantenimiento: es utilizado para revisar y reparar contenedores y/u otros equipos.

El patio de contenedores refrigerados: están instalados enchufes eléctricos para conectar los contenedores refrigerados.

El sistema de manejo de contenedores: puede ser divido en tres diferentes sistemas. El primero es el “Sobre plataforma”, el segundo es el “Sistema de transportados” y el último “el sistema de grúa de transferencia o transtainer”. El sistema sobre plataforma es conocido como el sistema Sealand y ha sido adoptado por Sealand Inc., el verdadero origen de la contenerización nació en los Estados Unidos. Este sistema es para estibar contenedores en un patio de almacenamiento colocado en camiones, dado que el predesor de la compañía estaba involucrado en una compañía camionera. El sistema de transportador talvez constituyen las dos líneas principales en otras partes del mundo. En cambio una grúa de transferencia, es una grúa de tipo de puente que es usada para apilar contenedores hasta en cinco filas; o cargar y descargar contenedores hacia y desde camiones y carros de ferrocarril.

Si las operaciones de los contenedores tienen un lugar en un muelle público que no necesariamente es una terminal de contenedores, normalmente no se permite poner contenedores en el muelle excepto durante el período de estiba. Por lo consiguiente, frecuentemente se requiere transferir los contenedores entre el muelle y el patio de almacenamiento de contenedores localizado a espaldas del muelle. En este caso, si el patio es localizado cerca del muelle, los transportadores facilitan la transferencia de ellos.

Grúa pórtico de contenedores al margen del muelle

Este tipo de grúas están instaladas en los muelles para cargar y descargar contenedores de los buques. Están diseñadas de varias formas para facilitar operaciones de Altas velocidades y de una gran eficiencia. Este tipo de grúa consta de un pórtico, una viga de trole. Un pescante y una armadura superior, y esta diseñada para facilitar el manejo fluido de contenedores a alta velocidad con el mínimo de vibración. El pescante es del tipo bisagra, pero en un lugar cercano a un aeropuerto, este es cambiado por el tipo articulado para lograr altura limitada.

El tamaño de la grúa depende del tamaño del buque que se va a operar. Por ejemplo, en el caso de un buque porta contenedor de 32 metros de manga que permita 5 hileras de apilamiento sobre cubierta, las dimensiones requeridas son de 36 a 38mts. De alcance exterior, aproximadamente de 40mts. De altura a la cara inferior del pescante y de 80 a 90mts. De altura máxima cuando el pescante está izado.

Movimiento horizontal de mercancías

Para el movimiento horizontal de mercancías a corta distancia, entre el patio de maniobras del muelle y los patios de almacenamiento abiertos, los tractores y traileres son generalmente aceptados sin gran dificultad por los trabajadores que siempre han utilizado carretillas y diablitos. Son muy fáciles de operar y mantener y son una excelente y sencilla forma de demostrar a los trabajadores, como puede ser substancialmente reducido el trabajo físico con ayuda mecánica. Los tractores de pequeña rodada y plataforma baja de una o dos toneladas de capacidad es la clase de equipamiento que podría ser introducido al inicio de la primera etapa de la mecanización.

Los montacargas son una herramienta extremadamente útil e indispensable para el manejo de la carga en los cobertizos de tránsito, pero son más delicados y ligeramente más difíciles de operar en comparación con los tractores y grúas móviles. Además, una utilización más amplia de montacargas requiere un número considerable de tarimas, miles de decenas o centenas. En muchos países en desarrollo hay escasez de madera y la construcción local de tarimas se vuelve muy costosa.

Importación operacional de contenedores

La importación es el proceso e introducción de mercancías contenerizadas provenientes de otros países. Desde el punto de vista operacional comprenden cuatro etapas:

Descarga o desestiba

Consiste en el desembarque del contenedor y su inspección técnica.

En esta primera fase intervienen, el supervisor, el capataz, estibadores, operadores de grúas porta contenedores, autoridades del buque, portuarias y aduaneras, así como dependiente, tarjadores, autoridades sanitarias y otros.

Deposito, entongue o apilado o estiba

Se inicia la transferencia del contenedor desde el costado del buque hasta su ubicación en el patio de contenedores (Container Yard), colocándolos unos sobre otros a varios contenedores de altura.

En esta fase intervienen operadores de equipo de manipulación o transporte interno de la terminal, clasificadores, jefes de patio y autoridades portuarias (operativos) y representante de la naviera de ser necesario.

Despacho, desentonque o desapilado o desestiba

Comienza con la ubicación (localización), despido del contenedor en el patio de contenedores y estiba en un camión o plancha de ferrocarril.

Intervienen en esta fase, el operador del equipo de manipulación u operador del equipo de transporte interno, clasificadores o sobordistas, inspector de avería, conductor del camión u obreros ferroviarios.

Salida, explicación o entrega

Se inicia este proceso con la verificación del contenedor de acuerdo a la documentación presentada, para continuar con la salida.

Intervienen en esta fase el personal de aduana (levante o transito), agencia marítima, autoridad portuaria (expedidores), transportistas automotores o ferroviarias, representantes del consignatario (transitorios o delegados), inspectores de averías y otros. Exportación operacional de contenedores

Consiste En la salida de mercancías contenerizadas hacia otros países.

Al igual que la importación, origina cuatro etapas principales,

Recepción El contenedor ingresa al puerto, previa verificación y documentación que amparan la carga..

Intervienen en esta etapa, el conductor del camión o personal de ferrocarriles, personal de aduana, agentes transitorios, agencia marítima, autoridades portuarias y agencias de inspección.

Deposito, entongue o apilado o estiba

El contenedor es conducido y estibado en el sitio de depósito en el patio de contenedores, teniendo en cuenta la categoría de la carga (clasificación), régimen normal, refrigerado o peligroso.

En el depósito intervienen operadores de equipos de manipulación, clasificadores y sobordistas.

Entrega, desentongue o desapilado o desestibado

El contenedor es desestibado y trasladado al costado del buque.

Para ello se requiere la participación del clasificador, operador del equipo de manipulación, representante de la naviera (si es necesario), otras autoridades portuarias y agencias de inspección (si es necesario).

Embarque o estiba

El contenedor es verificado, y embarcado a su lugar de estiba a bordo, mediante grúas porta contenedores, grúas del buque u otro tipo de grúa o equipo de manipulación. Intervienen durante la estiba, el supervisor (inspector de averías), capataz (jefe de barco), estibadores, operadores de grúa, clasificador de a bordo, personal de la actividades portuarias (tarjadores o dependientes), aduana y agencia marítima y otras autoridades portuarias (de seguridad, operacional y técnicas).

Embarque FCL y LCL

Hay que señalar que existen dependencias del modo de embarque, otras empresas durante la importación o exportación como son.

Embarque FCL

Estos Embarques se refieren a aquellos donde la carga a transportar en el contenedor es por lo general de un solo embarcador a un solo consignatario, donde el cargador o embarcador es responsable por el llenado y el consignatario por el vaciado del contenedor.

En este caso este caso el contenedor se recibe en la terminal portuaria, ya arrumado (cargado) y sellado y el transportista emite un solo B/L, conocimiento de embarque que ampara al contenedor completo.

Embarque LCL

Los embarques LCL se refieren a las cargas destinadas a ser embarcadas en un contenedor pero usualmente menores que la que puede contener el mismo completo, entregadas para su embarque a un consolidador (agrupador) de cargas que puede ser el propio transportista o un agente transitorio el que se encargara del llenado y vaciado de dicho contenedor, pudiendo ubicar dentro del mismo mercancías de varios cargadores o para varios consignatarios en operaciones que se han dado en llamar agrupe y desagrupe de mercancías en contenedores.

En tales embárquese emite un conocimiento de embarque para cada partida de mercancías de un embarcador o consignatario.

Agrupe de mercancías

Se denomina agrupe de mercancía de un contenedor al proceso de llenado con diferentes partidas de mercancías de varios cargadores o para varios consignatarios llevado a cabo por el transportista o agente transitorio donde intervienen las agencias de inspección, autoridades portuarias, agencias marítimas, estibadores, operadores de equipos de manipulación y personal del almacén de agrupaje.

Desagrupe de mercancías

Se conoce por desagrupe de mercancías en un contenedor al proceso vaciado o desestiba de la mercancía del contenedor, llevada a cabo por el transportista, o agente transitorio, con la participación personal del almacén de desagrupe, estibadores, clasificadores, operadores de equipos de manipulación, agencia de inspección (inspectores de averías), agencias marítimas y otras autoridades portuarias.

Para el agrupe y desagrupe de mercancías se destinan áreas especiales (almacenes), dentro de las terminales portuarias o centros fuera de sus predios que realizan dichas operaciones denominadas “Centros de Agrupe y Desagrupe de Contenedores”.

Equipo para el manejo

Grúa de Pórtico de Contenedores al Margen del Muelle.

Este tipo de grúas están instaladas en los muelles para cargar y descargar contenedores de los buques. Consta de un pórtico, una viga de trole, un pescante y una armadura superior, y está diseñada para facilitar el manejo de contenedores a alta velocidad con el mínimo de vibración. El pescante es del tipo bisagra, pero es cambiado por el tipo articulado para lograr altura limitada. Donde hay limitación severa de altura, el tipo de pescante deslizante (llamado tipo de va y ven o de bajo perfil) se utiliza en lugar del tipo bisagra para mantener la altura total de la estructura dentro del límite aplicable.

El tamaño de le grúa depende del tamaño del buque que se va a operar. Para izar los contenedores, se utilizan Expansores. Un expansor es un dispositivo utilizado para izar contenedores u otro tipo de cargas unitarizadas desde la parte superior, además es una estructura metálica equipada con un aparato de seguro llamado cerrojo acoplador y un sistema guía en sus cuatro esquinas. También está equipado con poleas para elevar y bajar contenedores. Los Expansores para asegurar y liberar contenedores son también utilizados en equipos de manejo tipo móviles tales como camiones, montacargas y transportadores.

Las aletas y los brazos de alineamiento que guían un expansor a su posición en el contenedor están instalados en cada esquina del mismo. Cuando se coloca el expansor a un contenedor, las guías son bajadas. Cuando se maneja un contenedor en la bodega del buque, las guías se elevan para prevenir la interferencia con la guía celular. Cuando se acopla un contenedor mientras cuelga del expansor con una plataforma o una guía celular del buque no se pueden utilizar las aletas, debido a que las aletas como las guías que se encuentran en la parte superior son instaladas en las cuatro esquinas de la plataforma o en la parte superior de las guías de la célula para facilitar el posicionamiento de los contenedores. Un expansor pude ser suspendido ya sea de uno o cuatro puntos pero, en el izado del contenedor, es más común un expansor de cuatro puntos de suspensión.

Grúa de Transferencia o Transtainer.

Para usar ampliamente un patio de almacenamiento de contenedores de un área limitada, no existe más método que estibar los contenedores hacia arriba. El equipo desarrollado para tal propósito es la Grúa de Transferencia. A diferencia de otro tipo de vehículos de manejo de carga, la Grúa de Transferencia no solamente facilita la estiba por alto de contenedores sino que también el fácil diseño de la operación automática, dado que manejan contenedores principalmente en movimiento rectilíneo.

Las ruedas de tracción se clasifican en tipos de rueda de hule y de acero. En el tipo de ruedas de hule, la grúa puede cambiar el área de operación. Por lo tanto tal grúa está diseñada comparativamente pequeña para proporcionar maniobrabilidad. Por otra parte, una grúa de ruedas de acero, tiene un área fija de maniobra sobre rieles, por lo que se requiere por lo menos tantas grúas como vías de tráfico. Por lo que éstas están diseñadas comparativamente grandes para mejor utilización del espacio.

Una grúa de transferencia es también de tipo de pórtico (gantry) equipada con un dispositivo de izado y transporte de contenedores sobre la estructura, compuesta de cuatro piernas y dos vigas teniendo una envergadura que se extiende sobre varias filas de contenedores y un carril de transferencia. Una o dos ruedas de hule están montadas sobre todas las piernas. Las grúas son estructuras para permitir que la rueda gire 90º sobre su eje vertical estando parada, para que la grúa pueda viajar en dos direcciones cruzadas unas con otras en ángulo recto.

En las grúa de transferencia de ruedas de hule se utiliza un motor diesel como fuente de poder para facilitar el libre cambio de carril de maniobra. De la capacidad del motor depende la velocidad pero es de entre 250 y 400h.p. La velocidad es controlada principalmente por el sistema Ward – Leonard donde un generador de corriente directa es movido por un motor, y el voltaje así generado es cambiado para controlar la velocidad del motor de corriente directa adecuadamente. Además existen métodos ampliamente utilizados tale como el de control de velocidad del motor de corriente directa a través de la conversión de la corriente directa desde un generador de corriente alterna por medio de un control de rectificador de silicón, el método de inversión para controlar la velocidad por el cambio de voltaje y frecuencia utilizando un motor de corriente alterna, etc.

El método utilizado inicialmente fue un cable guía fuera enterrado en la superficie del terreno y una antena en el costado de la grúa capta las ondas electromagnéticas del cable guía para lograr el control apropiado del carril. Sin embargo, el método está cambiando al de control direccional utilizando un giroscopio.

Transportador Un transportador en un vehículo industrial o maquinaria de manejo de contenedores capaz de izarlos dentro de su estructura y viajar con la carga. Se usa para el manejo de las instalaciones en el ámbito del puerto y en particular como un equipo de descarga. El transportador fue una especificación que permitiría la estiba de hasta dos pilas de contenedores hasta 1972, posteriormente se desarrolló un vehículo que permite tres pilas de estiba.

Fue requerido un vehículo de estiba más alta en los patios existentes y aquellos que permitían cuatro pilas de estiba fueron desarrollados y puestos en el mercado. El uso de transportadores de cuatro pilas de estiba trajo consigo un incremento en la capacidad de almacenaje de los patios existentes de alrededor de 30% y permitieron jalar un contenedor en cualquier etapa de las tres de estibas y por eso ha dado una gran contribución al mejoramiento de la eficiencia del trabajo.

Montacargas. Un montacargas es un vehículo de tres o cuatro ruedas mecánicamente operado, diseñado par levantar, transportar y estibar cargas, incluyendo contenedores que pueden ser cargados ya sea en tarimas o transportados en el peine del vehículo o en dispositivos. Es usado para la carga, estiba y descarga de carga suelta hacia y desde un contenedor o izada o para el transporte del contenedor mismo. El contenedor puede ser levantado por un montacargas por un expansor agregado a él o poniendo su peine en los dispositivos instalados en la parte del fondo del contenedor.

Un montacargas es capaz de girar sobre si mismo por sus ruedas traseras. Los montacargas utilizados para contenedores son grandes con capacidad de izado de entre 10 y 42 toneladas. Son usados para el manejo de contenedores marítimos, de ferrocarril y contenedores especiales debido a su disponibilidad para propósitos de uso general.

Sus características son como sigue:

Estiba alta de contenedores: Para manejar contenedores marítimos en las terminales de contenedores, son usados vehículos que permiten la alta estiba de contenedores para el uso óptimo de patios con espacio limitado que se enfrenta al incremento de la cantidad de contenedores. Los vehículos para apilar completamente contenedores de 30.5 toneladas en cinco niveles (42 toneladas o vehículo equivalente) y estibar vehículos contenedores vacíos (20 – 24 toneladas o vehículo equivalente) están en operación y vehículos que estiban contenedores llenos de siete niveles están ya en el mercado.

Multifunciones: Los expansores utilizados como equipo de manejo de contenedores son del tipo de elevación superior para levantar el contenedor de cuatro puntos cuando los contenedores están llenos. En el caso de contenedores vacíos los expansores utilizados son del tipo de levante lateral para levantar los contenedores de dos lugares, en su parte superior y en las caras laterales. Estos son de tipo telescopio, provistos con un mecanismo de expansión operado por interruptores y placas en el cuarto del operador, dado que ellos manejan contenedores que difieren en longitud. Para facilitar el manejo de contenedores en un lugar alto, algunos montacargas están equipados con un sistema de control de levante automático. Aquí el operador selecciona el levante deseado por alimentación de datos en la caja de control localizada en la cabina. Entonces, el dispositivo de manejo va hacia arriba y hacia abajo desde la altura elegida automáticamente en una sola operación. Este sistema adopta el método para detectar y controlar la carrera del cilindro hacia arriba y hacia abajo basado en los datos de alimentación de la superficie del terreno tomada como punto de referencia.

Estibador de Alcance.

Su cuerpo es similar al del montacargas. Una pluma expandible se equipa en el cuerpo y un expansor rotativo o parecido es instalado en el extremo de la pluma para manejar contenedores y otros. Los estibadores de alcance parecen grúas transportadoras en apariencia, pero el cuerpo de la pluma no está provisto con un mecanismo de giro. Los cargamentos son únicamente girados en el frente de los vehículos. Su propósito de uso es solo para transportar carga. El concepto de diseño básico de aplicación es diferente de la grúa, tal como la no proporción de la saliente. La aplicación de los estibadores de alcance es la misma de la de los montacargas. Sus principales características son de la siguiente manera:

Rotación mínima del expansor a la derecha y a la izquierda.

Gran cambio de carrera.

Gran ángulo de visión debido a la ausencia de mástiles.

Capacidad de manejo de contenedores en la segunda y tercera hilera.

Rotación mínima del expansor a la derecha y a la izquierda de 90º: El expansor montado en el extremo de la pluma está equipado con la función de girar 90º tanto a la derecha como a la izquierda y entonces puede localizar los contenedores a gran distancia para levantarlos. Los estibadores de alcance pueden entonces transportar contenedores también en un pasillo angosto, u otras facilidades como retiro y estiba diagonal de contenedores.

Manejo de contenedores en la segunda y tercera filas: El estibador de alcance puede manejar contenedores en la segunda y tercera filas pasando los contenedores localizados lado a lado. La capacidad de izado es de entre 40 y 45 toneladas, para la primera fila, de 20 a 24 toneladas para la segunda fila y de 8 a 13 toneladas para la tercera fila. Por lo que concierne al izado, son de 4 o 5 columnas de estiba. Utilizan un motor de entre 250 y 300 caballos de potencia y su máxima velocidad de traslación es de alrededor de 25K.p/.h.

Los estibadores de alcance tienen un mecanismo de manejo de carga tipo pluma; para subir y bajar las cargas verticalmente como un montacargas se requiere dos clases de operación, expansión y contracción de la pluma

Para facilitar la ejecución de dichas operaciones, se adopto el diseño de una palanca de manejo de carga. La operación de la palanca en dirección hacia adelante o hacia atrás es más o menos el movimiento de la pluma en relación con el izado y su operación hacia los lados permite la expansión o contracción de la pluma. Además están construidos en la palanca interruptores de deslizamiento lateral y de operación de giro.

El Ordenador en la Terminal de Contenedores

Con el fin de agilizar las operaciones en las terminales de contenedores se esta introduciendo la ayuda del ordenador para facilitar la máxima información entre terminales, buques y armadores, además del enorme servicio que presta en la organización interna de la propia terminal.

Para la organización interna, la terminal de contenedores facilita los siguientes servicios:

Inventario permanente de los contenedores.

Control de la posición de los contenedores en la terminal.

Relación de todos los contenedores con sus movimientos, cambios e incidentes durante la permanencia en la terminal dentro de los tres últimos meses.

Control de entradas y salidas.

Control de los contenedores en la zona aduanera.

Control de precintos.

Control de inspección.

Control de cambios.

Control de entradas.

Control antes de cargar el buque.

Lista definitiva de los contenedores embarcados.

Lista de contenedores para ser cargados.

Relación de contenedores dañados.

Lista de los costes de reparación de los contenedores dañados.

Lista de los contenedores pendientes de reparación.

Inventario de clientes y compañías.

Inventario del número de los contenedores.

Facturación de mercancías.

Facturación de Contenedores.

Contabilidad de los clientes.

Terminal para carga seca a granel/liquida a granel

Zonas de almacenamiento de la carga granel

Los graneles líquidos

Son aquellas mercancías no envasadas que, como indica su nombre, se presentan en forma de fluido. Como ejemplos significativos de este tipo de mercancías podemos mencionar los productos petrolíferos, el gas-oil, algunos productos químicos y los gases licuados, aceites vegetales, melazas, látex de caucho, amoniaco líquido y ácido fosfórico.

Almacenamiento del petróleo

La necesidad de almacenar los recursos energéticos para controlar mejor su producción, su transporte, su distribución y su utilización es evidente en la medida en que se desea asegurar un abastecimiento abundante y regular de las industrias y de los consumidores. Ahora bien, la industria del petróleo como la del gas, están sometidas a riesgos de toda especie, cuyo origen puede ser debido a deficiencias técnicas, como las averías de la máquinas en las refinerías, a bordo de los buques o en los oleoductos; a causas naturales imprevisibles, como la incertidumbre en la prospección de los yacimientos, las tormentas en el mar y en tierra o los incendios; y también a problemas políticos, económicos y comerciales, como las crisis que afectan periódicamente las relaciones entre países productores y países consumidores.

El petróleo crudo se deposita en grandes tanques de acero, cada uno de los cuales tiene cabida para algunos centenares de barriles. Al calentarlo, la sustancia más ligera se convierte en un vapor que se recoge y se condensa. La temperatura permanece fija mientras se está evaporando dicha sustancia, pero no tan pronto como todo ella ha sido transformada en vapor, la temperatura comienza a elevarse hasta alcanzar el punto de ebullición de la siguiente, es decir, de la que hierva a temperatura más baja entre las que quedan. De esta forma se logra ir separando los distintos hidrocarburos que componen el petróleo.

Tipos De Almacenamiento Del Petróleo

En realidad, el almacenamiento debe quedar asegurado en cada etapa del camino recorrido por el petróleo para ir desde el pozo hasta el surtidor o la caldera. Entre los tipos de almacenamientos tenemos:

a. Almacenamiento del bruto

Es rara que una refinería pueda ser alimentada directamente a partir del yacimiento, debiendo existir una doble rotura de la continuidad del caudal en su trayecto intermedio por buque-cisterna o por oleoducto transcontinental, lo que obliga a mantener un stock de petróleo bruto de cinco días como media, tanto en el punto de embarque como en el de desembarque. La capacidad del terminal, o almacenamiento de cabeza de línea, debe tener en cuenta la capacidad unitaria (500.000Tm) de carga para los más recientes superpetróleos. La cadencia irregular de llegada de los buques para cargar y descargar, la capacidad y el método de explotación de los oleoductos, y por último la necesidad, de almacenar aparte ciertos petróleos brutos menos sulfurosos.

b. Almacenamiento en la refinería

Se deben prever numerosos depósitos aguas arriba y debajo de cada unidad de proceso para absorber las discontinuidades de marcha debidas a los paros de mantenimiento y a los tratamientos alternativos y sucesivos de materias primas diferentes, para almacenar las bases, cuyos productos terminados serán sacados a continuación por mezcla, y para disponer de una reserva de trabajo suficiente a fin de hacer frente a las variaciones de envío, tales como la recogida de un gran cargamento recibido por mar.

c. Almacenamiento de distribución

Solamente una pequeña parte de la clientela puede ser abastecida directamente, es decir por un medio de transporte que una directamente el usuario con la refinería. En la mayoría de los casos, es más económico construir un depósito-pulmón, terminal de distribución, abastecido masivamente por el medio de transporte que viene de la refinería, ya se trate de conducciones (oleoductos de productos terminados), buques (para los depósitos costeros), barcazas fluviales, vagones cisterna o camiones cisterna.

A partir de este depósito-pulmón, el consumidor será alimentado por un corto trayecto de grandes transportes por carretera o camiones de distribución.

d. Almacenamiento de reserva

Tras la crisis de 1956 (segunda guerra árabe-israelí) que condujo al racionamiento de la gasolina en ciertos países de Europa Occidental, la mayoría de ellos, introdujeron en sus legislaciones normas de existencias de reserva obligatorias. En Francia, por ejemplo, las compañías petroleras deben poseer en todo momento en los depósitos de las terminales portuarias de las refinerías y de los almacenes de distribución una cantidad de producto igual a tres meses de consumo del mercado interno; sólo una cuarta parte de esta reserva puede conservarse en forma de petróleo bruto, no tratado; el resto debe estar formado por productos refinados disponibles inmediatamente.

Panamá cuenta con instalaciones Portuarias en Balboa, Roadman, Cristóbal, Charco Azul, Chiriquí Grande y Bahía Las Minas, las cuales están dotadas de infraestructuras de almacenamiento de combustibles.

Cuenta además, con un oleoducto de 131 kilómetros de longitud que trasiega de petróleo crudo del Pacífico al Atlántico. Este oleoducto tiene una capacidad de bombeo de 800,000 barriles por día y de 2.5 millones de barriles de almacenamiento en cada una de sus terminales, en el Pacífico (Charco Azul) y en el Atlántico (Chiriquí Grande).En Panamá existen actualmente siete Zonas Libres de Petróleo y una capacidad de almacenamiento de combustibles en el orden de los 14 millones de barriles.

Los graneles sólidos

Al igual que los graneles líquidos, son mercancías no embaladas pero, en contraste con éstas, se presentan en forma de materia consistente y suelta. Ejemplos característicos de este grupo de mercancías son los minerales, el carbón, los cereales, los fosfatos, bauxita y aluminia, la chatarra, los abonos y fertilizantes, o el cemento.

En muchos países el tráfico granelero esta sujeto a fluctuaciones considerables, debido a las condiciones cambiantes del clima de año en año o al progreso de la agricultura, la escasez de granos en año de condiciones climatológicas desfavorables pueden ocurrir después de largos períodos de excedentes agrícolas y las importancias se pueden alternar con exportaciones.

El grano es embarcado por mar a granel ya sea en cargas completas o parciales en buques de línea, en bodegas adecuadamente equipadas con separaciones de madera, equipos neumáticos en tierra o elevadores flotantes son usados para la carga y descargan todos los puertos con un tráfico regular de granos, a falta de instalaciones de manejo neumático la práctica en muchos puertos en vía de desarrollo es poner los granos en sacos por estibadores en las bodegas del buque, y para descargar los sacos zurcidos y llenos por los medios usuales, se usan las grúas del buque o de tierra.

Un mejoramiento adicional se logra al instalar un elevador de pórtico neumático o un elevador flotante mas caro, sin proporcionar instalaciones para almacenaje de grano a granelero para un tráfico de cierta magnitud, la construcción de una terminal apropiada para trasbordo y almacenamiento se hace necesario, la rapidez de la carga y descarga se incrementa grandemente, con el consecuente ahorro en el flete transoceánico y costos de demora, se elimina la necesidad de proporcionar miles de sacos para cada buque granelero, se evitan pérdidas por viento y por fugas de sacos dañados, los costos de manejo se reducen substancialmente así como los peligros de contaminación del grano.

Un silo típico para almacenamiento temporal de grano en el área portuaria es una estructura altamente reforzada de concreto, de mas o menos 60 o 70 metros de altura, debido en una gran cantidad de celdas verticalmente en forma circular en las cuales diferentes tipos de granos se pueden almacenar separadamente. Usualmente, el grano llega desde el muelle por transportadores de banda horizontales y son transferidos hacia la parte superior de las celdas individuales por medio de elevadores de cangilones. La carga del grano desde el silo hasta los vehículos terrestres es por medio de gravedad.

Se debe instalar equipo para el secado, enfriado y limpieza del grano y para controlar la temperatura y la humedad. Debe ser posible la descontaminación en celdas especiales. Un sistema central de control electrónico debe ser instalado en todos los nuevos y modernos silos de granos.

Tipos de cargadores : cargador pórtico, radial, lineal, de traslación y rotación y fijo.

Sistemas para la descarga del buque : cucharas, sistemas neumáticos, transportadores verticales, elevadores de canjilones, sistema de suspensión acuosa.

Terminal de carga general

Su función es proporcionar instalaciones de manipulación eficiente para el período durante el cuál harán escala en el puerto de buques de carga general transportadas por métodos modernos tales como: contenedores plataformas, cargas preeslingadas, madera empacada y maquinaria pesada.

El empleo de una gran variedad de pequeñas cargas requiere de mayor espacio, mayor empleo de personal y un cuidado meticuloso, por lo tanto es justificado entender con especial detalle, la planeación de las instalaciones de carga general.

En esta terminal se toma en cuenta la extensión de los puestos de atraque hasta 400 ó 500 metros , aumento del peso de la unidad de carga, que exige equipo de mayor capacidad.

El principal método consiste en utilizar una grúa-torre móvil. Para casi todas las clases de carga el método normal de traslación es la combinación de tracto y remolque.

Flujo de Mercancías

Fase de descarga o carga de embarcaciones : se realiza por medio de las grúas del barco o por medio de las grúas del muelle, que corren a lo largo del puesto de atraque.

Fase de traslación de carga : se efectúa entre el frente de agua y la bodega de tránsito, a este espacio, se le denomina plataforma de trabajo, que debe tener suficiente ancho para alojar dos vías de ferrocarril y el espacio necesario para el tránsito de camiones.

Fase de almacenamiento : Comprende la bodega de tránsito de mercancías, que es el elemento más importante de un atracadero de carga general. Todas las actividades están concentradas dentro y alrededor de la bodega, su propósito es proteger la carga de la lluvia, polvo y el viento así como de daños accidentales y robos .

Fase de entrega : se relaciona con los accesos para el transporte terrestre y deben ser planeados para el transporte terrestre y un movimiento sin obstrucción de los vehículos que llegan y salen, ya sea vacíos o cargados, sin interferencia para las operaciones de manejo de carga y sin intersecciones con los patios de almacenamiento al descubierto debiendo existir un fácil acceso a las cargas almacenadas a la intemperie.

Dimensionamiento de las Bodegas

El ancho es conveniente que sea de 40 m . mínimo, y si se cuenta con el espacio, es mejor que se de 50 m .

Las bodegas de tránsito deberán tener puertas con dimensión mínima de 4.50 m . de ancho por 5.00 m . de altura a lo largo de sus costados y en las cabeceras para facilitar la maniobra de carga y descarga de camiones.

Terminal de trasbordo por rodadura

Los diversos tipos de carga que pueden transportar los buques ro-ro, están los vehículos los remolques y los contenedores sobre chasis, cualquier tipo de carga a granel sobre paletas, transporte de pasajeros. El diseño de los buques varía en lo que respecta a la rampa, la cual puede estar instalada a popa, a proa o en un costado.

Tipos de buques: Buque ro-ro con varias cubiertas y/o bodegas, dotados de una rampa sesgada en popa, mixtos de trasbordo por rodadura y por elevación que requieren de un rampa instalada en el muelle.

Puestos de atraque : este ha estar en un área protegida del puerto. En los sirios en que no hay mareas, las instalaciones ro-ro pueden prescindir de las rampas ajustables. La forma más sencilla de puesto de atraque ro-ro comprende una superficie sobre la que se apoya la rampa de popa o de proa del buque durante las operaciones de carga y descarga.

Equipo : para las operaciones de traslado será el tractor de terminal del puerto, el cual debe tener la capacidad para remolcar una determinada carga por una pendiente a cierta velocidad. También se puede utilizar las carretillas-pórtico de poca altura y carretillas elevadoras con cabina de poca altura. La carretilla elevadora eléctrica es preferible al vehículo con motor simple.

El contenedor

Historia: este nace por la necesidad de agrupar la mercancía para su transporte. Su finalidad siempre ha sido la de franquear con facilidad grandes distancias son los medios de transporte.

Definición. El contenedor es un recipiente para carga. Es un modulo o medio cerrado permanente no desechable. Construido con material resistente, adecuado para el manejo de transporte de mercancías con el empleo de equipos especiales a través de las diferentes especialidades de transporte (marítimo, terrestre, férreo, aéreo).

De acuerdo a las normas internacionales de ISO se define como contenedor a un elemento del equipo de transporte, que cumple con las siguientes disposiciones:

De carácter permanente y por tanto suficientemente resistente para permitir su uso repetido. • Especialmente ideado para facilitar el trasporte de mercancías por uno o varios modos de transporte, sin manipulación intermedia de la carga.

• Provisto de dispositivos que permitan su fácil manejo y, en particular su trasbordo de un medio de trasbordo a otro.

• Diseñado de manera que sea fácil de llenar y vaciar.

• De un volumen interior de un metro cúbico, por lo menos.

Tipos de contenedores

• Convencional para carga seca: Se puede utilizar para carga general

• Ventilado: Se puede utilizar para carga especial (cacao, tabaco, etc.)

• Techo Abierto (Open Top): Piezas pesadas, grandes o delicadas

• Flat Rack: Piezas voluminosas, tubería, bobinas de papel, etc.

• Contenedor Reforzado (RZ)

• Refrigerado (Reefer): Pescado, Marisco, Pulpa de Fruta.

• Tanque (Tank)

• Open side, Bulck. Chasis.

Características

• Si bien los contenedores deben ser de construcción rígida, algunos son plegables, o pueden ser desmontables y posteriormente ser armados nuevamente.

• Pueden ser de acero, aluminio, madera contrachapada o fibra de vidrio, o una combinación de estos materiales.

• El contenedor puede tener una puerta en un extremo o en una pared lateral o estar descubierto en su parte superior para ser cargado o descargado.

• Los principales tipos de contenedores que se emplean actualmente son los de 20 pies , con un peso bruto de 20 tones. y los de 40 pies , con un peso bruto máximo de 40 tones. debido a su estanqueidad los contenedores protegen la carga de la intemperie.

Ventajas generales del uso del contenedor

• La reducción del número de manipulaciones.

• Aporta mayor seguridad en cuanto a los robos en los productos que se transportan.

• Las mercancías están menos expuestas a daños, tanto por el menor número de manipulaciones como por la mayor seguridad en la estiba.

• Ofrece mayor fluidez en los trámites de la documentación.

• Mayor rapidez en las operaciones de carga y descarga.

• Reducen el tiempo de estancia del buque en el puerto.

• Reducción en los gastos de estiba y desestiba.

• Ahorro en la construcción y mantenimiento de tinglados.

• Mejor aprovechamiento de la capacidad de los medios de transporte.

• Reducción de los gastos de embalaje.

Ventajas operativas

• Dimensiones estandarizadas: Lo cual permite planificar su utilización

• Sirve a su contenido como un modulo (paquete 1.000 cajas de vino)